六月是全国的“安全生产月”,今年也是新修订的《安全生产法》实施以来的第一个安全生产月。然而就在这个月,国内化工厂爆炸事故却频频发生:

6月7日,江苏常州一工厂发生爆炸;

6月16日,甘肃省兰州新区一化工企业,污水处理车间发生爆炸;

6月18日,上海石化化工部乙二醇装置区域发生火情。

六月以来,气温逐渐升高,从业人员和机械设备都处于“适应调整期”,安全事故发生概率也随之提高。员工受高温影响容易产生疲惫、体温升高、晕厥等不良反应,无形中增加了作业危险系数。同时,高温对机械设备的正常运行也提出了更高的要求。企业工厂只有贯彻落实安检防护措施,才能最大程度规避风险,但实际的安检过程中,企业却常面临以下问题:

- 安全意识低:安全目标形同虚设,培训考核流于表面;

- 安检防控弱:安检流程不规范,漏检错检时有发生;

- 整改效率低:异常上报流程缓,落实整改进度慢;

……

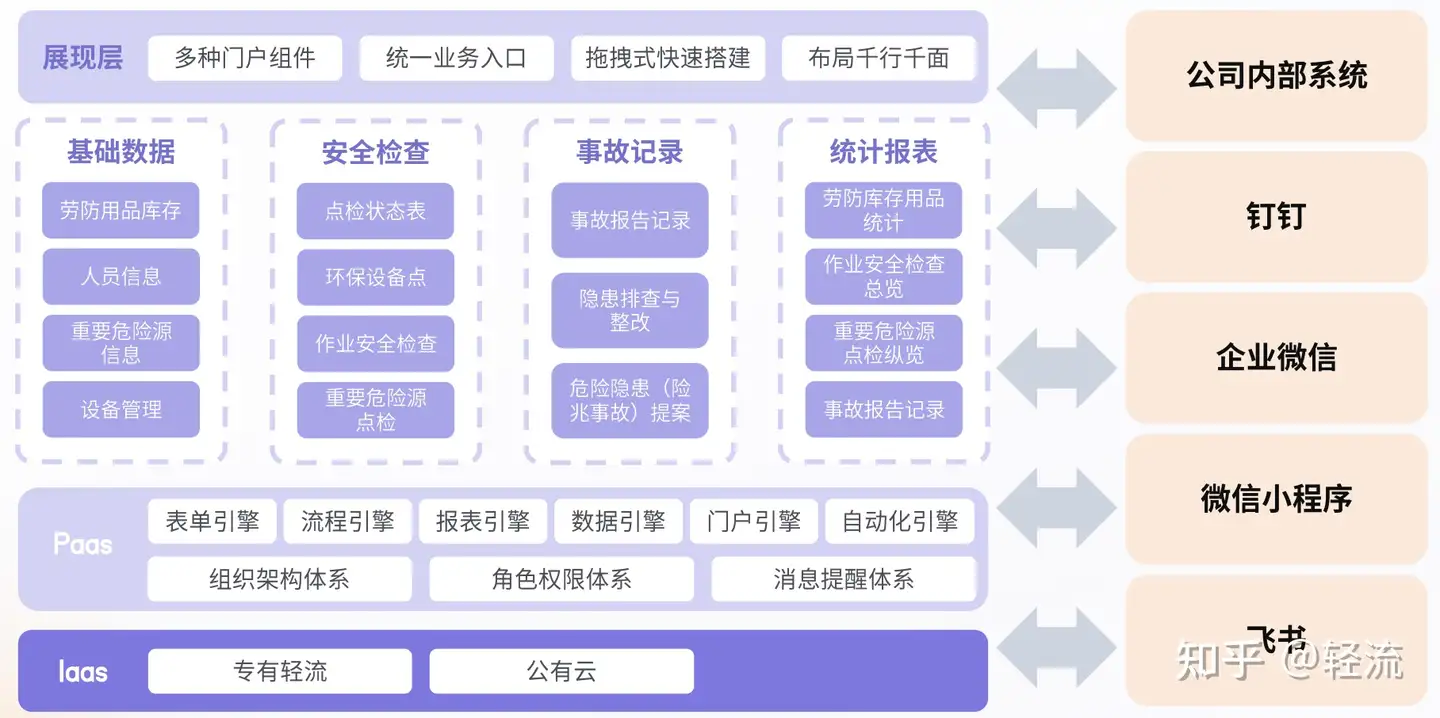

针对这些问题,轻流出台EHS(环境健康安全管理系统)解决方案,覆盖企业工厂安全管理流程中目标职责、法规制度、安全风险管控、隐患排查治理、事故应急等八大模块,全力协助企业做好安检排查工作,最大程度规避风险。

统一安全方针,责任落到个人

企业进行安全管理的第一步是在内部树立安全意识。设立安全生产目标和组织员工培训考核是两种比较有效的方式。但很多企业工厂花费了时间金钱去设立目标,组织培训,却因为流于形式,而没有取得预期效果。

要想让行动获得实效,让员工有参与感是关键。企业需要把年度安全生产目标,按照组织结构层层拆解,落实到每一位员工身上,并确立相关考核奖惩制度,让员工意识到企业安全与自己息息相关。

同时,目标的设立和培训考核都不是一劳永逸的事情,企业要根据最新的安全生产法及相关制度条规持续更新目标内容;培训考核也要结合相关条规不断迭代,让员工可以及时了解到安全措施的变动等内容。

规范安检流程,加强风险管控

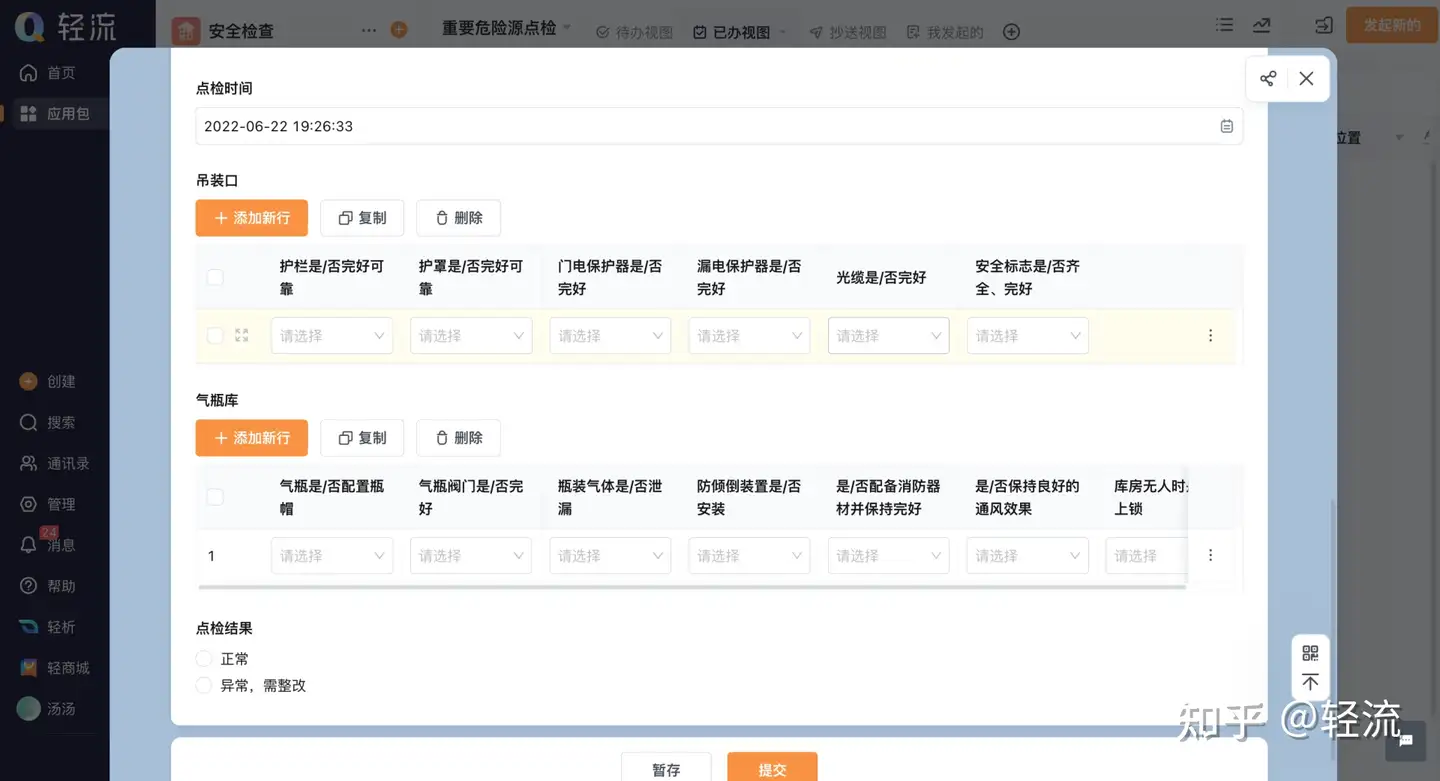

企业工厂安全检查主要分为重要危险源点检、环保设备点检、作业安全检查几个部分。传统方式下的安检都是靠笔记本打勾标记进行,不仅难以及时跟踪设备检查状况,还给了员工“偷懒”的机会。

使用轻流EHS系统,安检员可以通过手机扫描设备二维码进行安检情况的现场记录,同时安检表单还可设置定位功能,安检人员到达现场后填入定位信息方可提交检查记录,能够帮助减少惰性漏检的情况发生。

作业检查情况记录将自动留存并同步更新至相关数据看板中,管理者通过看板即可快速了解安检最新情况。方便管理人员实时追踪企业工厂的安全状况。

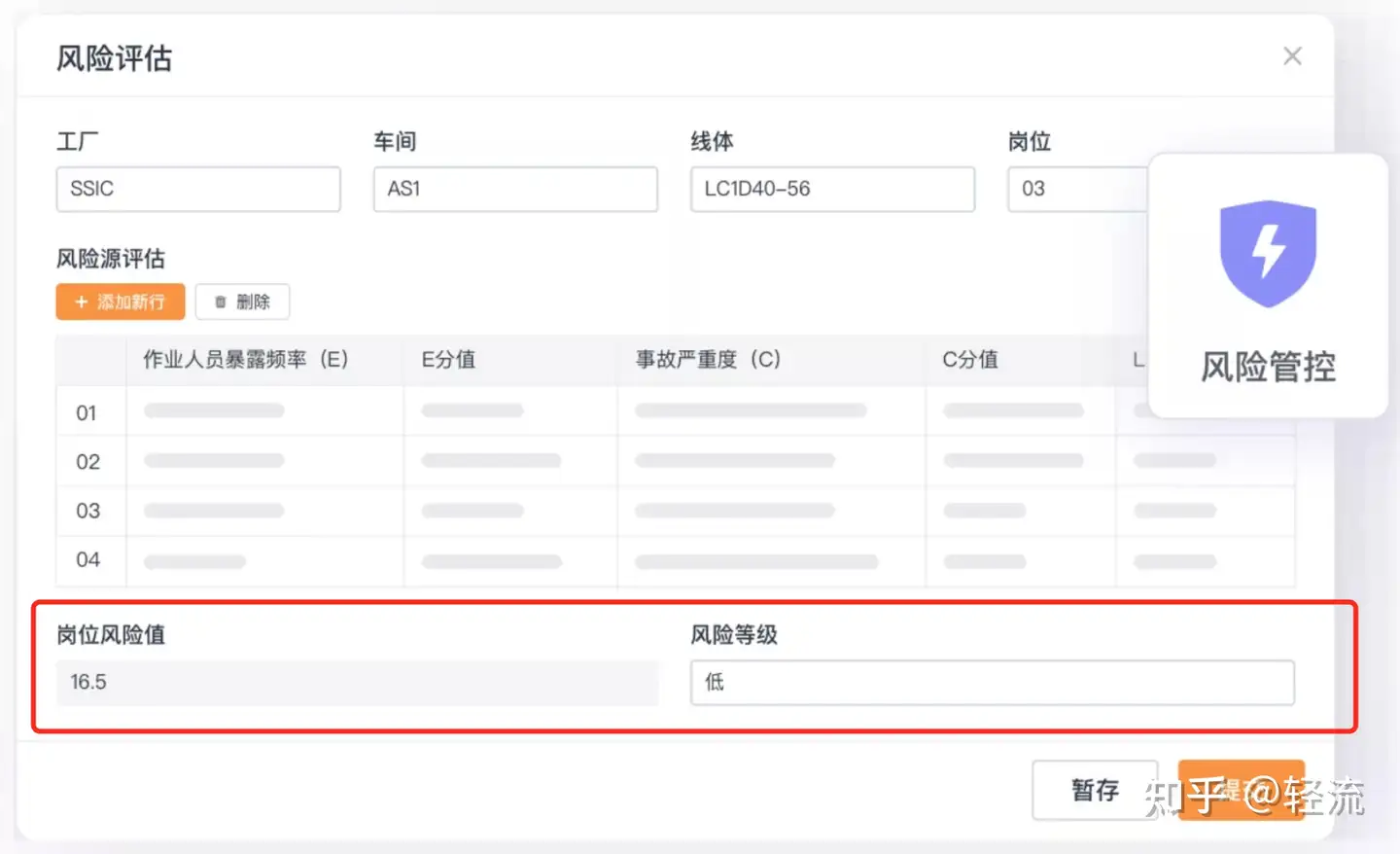

除了正常的安全检查,高准确性的风险评估,也是企业工厂防患于未然的关键。LEC(作业条件危险性分析法)是很多企业使用风险评估法,这种方法简单易行,危险程度的级别划分比较清楚、醒目,适合用来评估危险环境中作业的危险性。 工作人员采取记录LEC相关数值后,轻流EHS系统后台可自动计算出岗位的风险值,及对应的风险等级,加快评估速度,帮助企业快速了解风险状况。

及时整改隐患,快速启动应急预案

在过往发生的爆炸事故中,有一部分的事故原因在于安检人员发现了隐患,但由于异常上报流程长,处理速度慢,没能顺利阻止事故发生。

怎么样在发现异常后,最快速度反应处理也是企业安全管理需要考虑的因素。员工在EHS系统中上报异常问题后,相关问题任务待办自动生成,流转至相关负责人进行处理并持续跟踪,形成安检防护的PDCA闭环,为企业安全上了一把防护锁。

若不幸发生事故,轻流EHS系统支持关联应急体系,企业工厂可在第一时间启动应急预案,降低事故影响,减少损失。

安全是企业之本,只有筑牢安全根本,企业才能谋求更好的发展。轻流EHS系统数字化处理安全目标定责、安检流程管理、隐患整改、风险管控等多个环节,协助企业工厂打牢安全防线,为安全生产经营保驾护航。

Leave A Comment?

You must be logged in to post a comment.