高效实施生产车间OA管理,OA系统定制生产项目化管理

其实很多制造企业老板都遇到过类似尴尬:花大价钱上了套OA系统,结果员工抱怨流程反人类、管理层看不到数据价值,最后系统沦为打卡机,这种问题根源往往不在于技术本身而是选型时没抓住“场景适配性”这个核心。为什么有些企业能用OA系统让生产效率翻倍,而另一些却连基础审批都卡顿?这背后涉及两个关键逻辑——一是生产车间这种动态环境需要高度灵活的OA管理来应对突发状况,二是定制化项目化管理能否真正渗透到业务毛细血管里。当前市场上OA系统正从通用型工具转向垂直领域深度解决方案,比如离散制造业强调工序流转的实时跟踪,而批量生产更关注物料协同,企业若忽略这种差异盲目选型,就像给赛车装拖拉机轮胎,再好的引擎也发挥不出效能。我接触过一家汽配厂,最初选用标准OA导致生产指令与车间实际脱节,后来通过定制化项目模块将订单、质检、设备维护串成闭环,故障响应时间从半天缩短到15分钟,这种转变凸显了OA系统与业务基因融合的重要性。

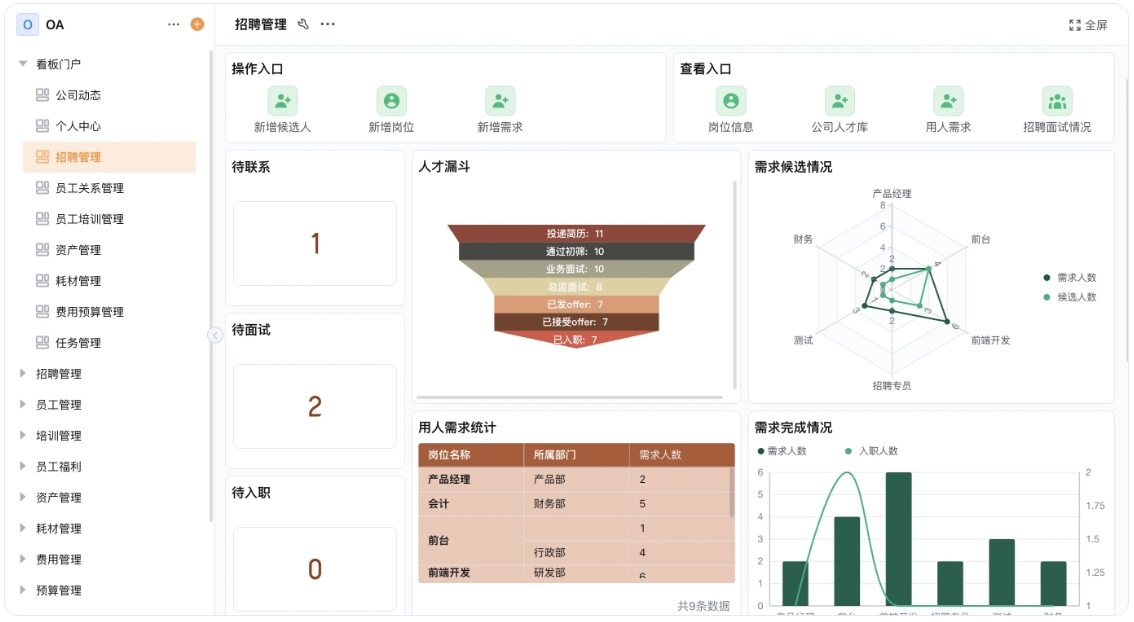

1、生产车间OA管理如何破解执行层效率瓶颈

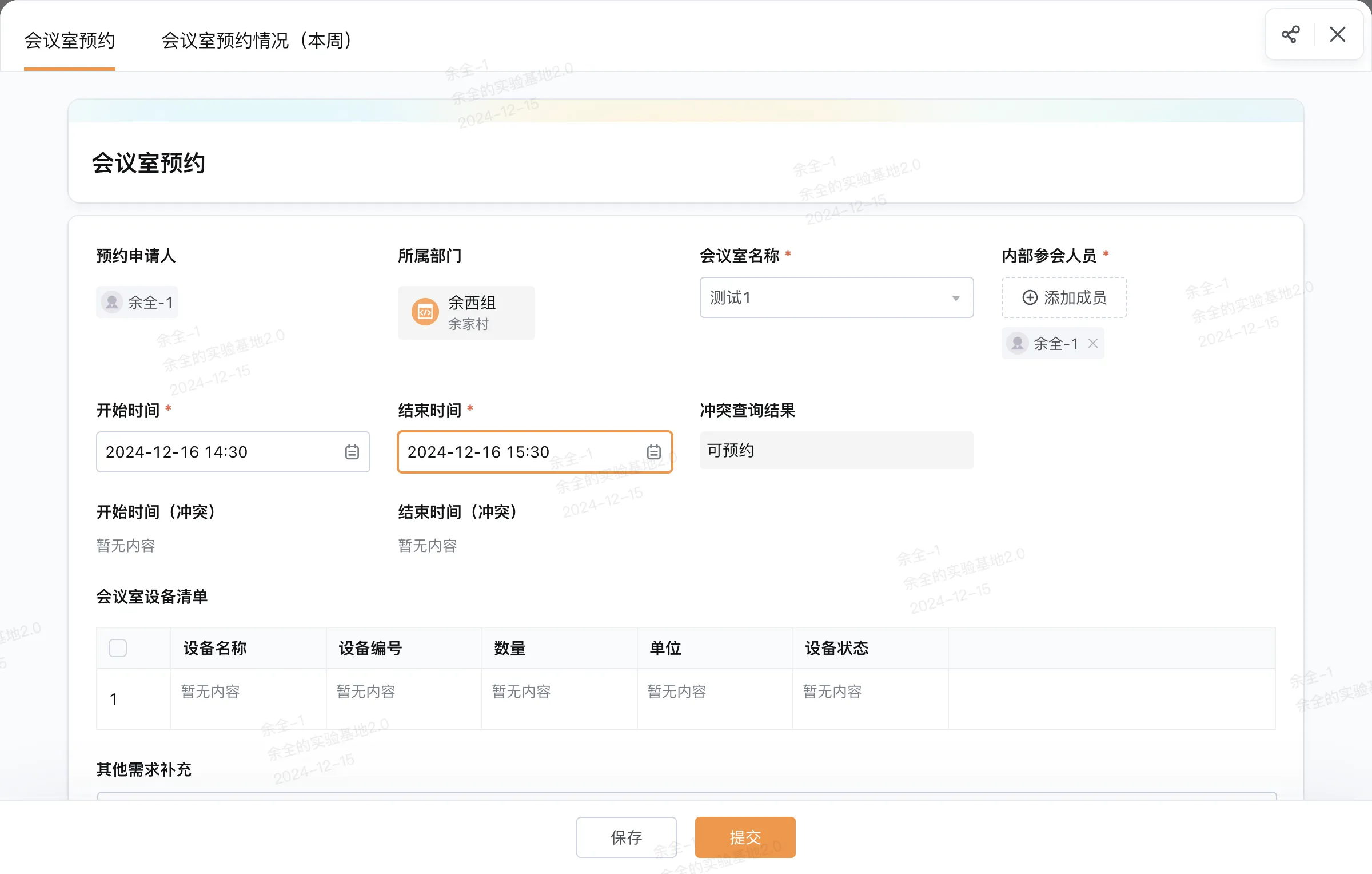

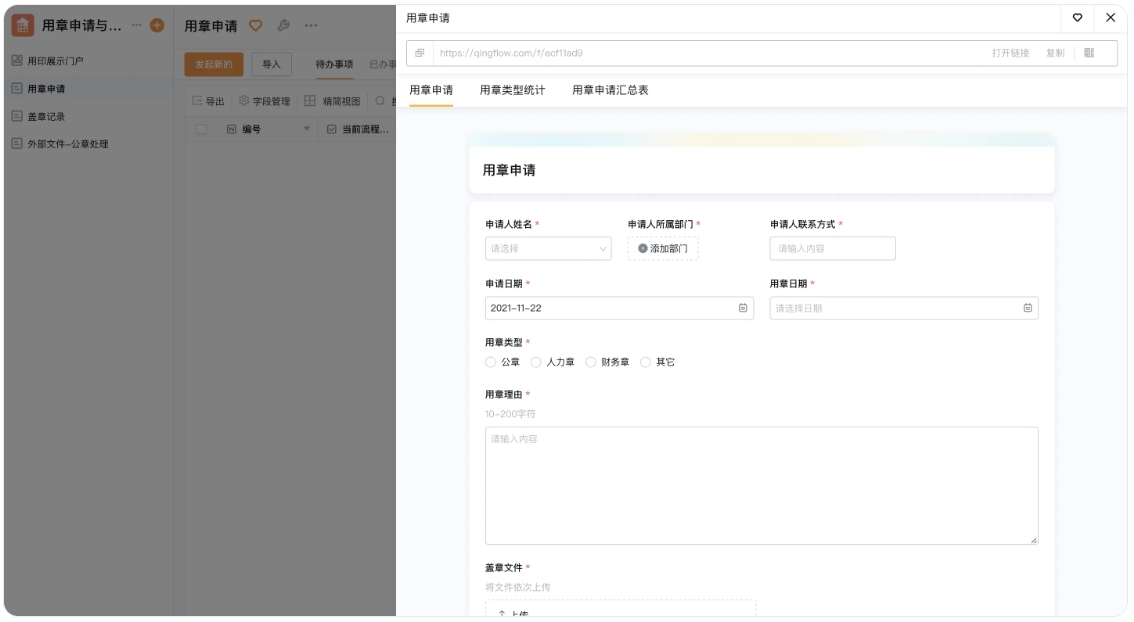

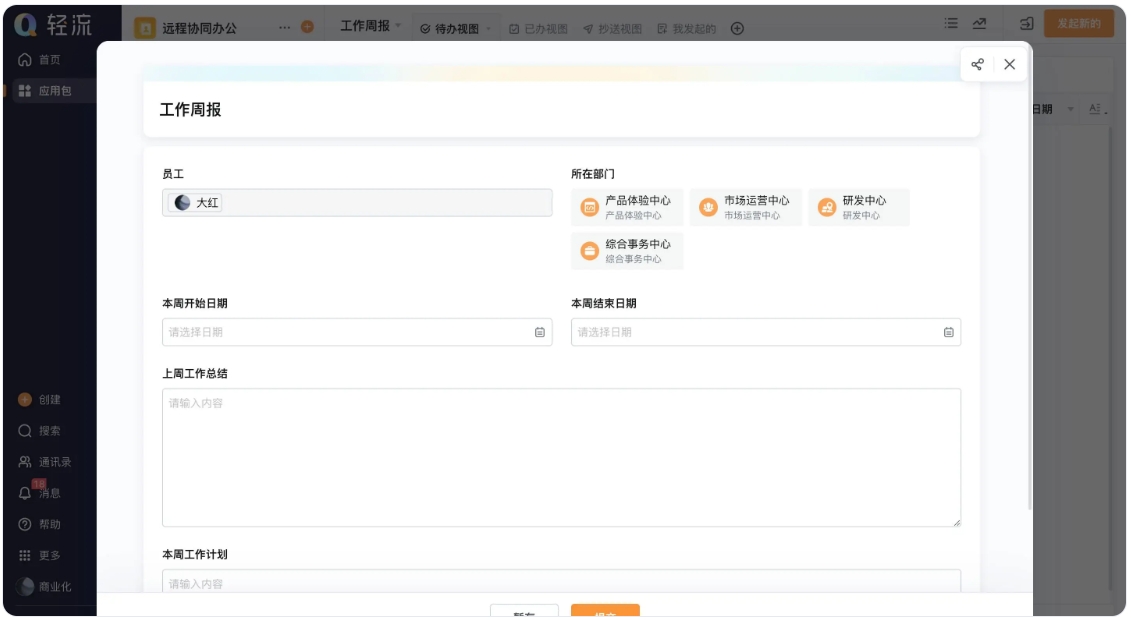

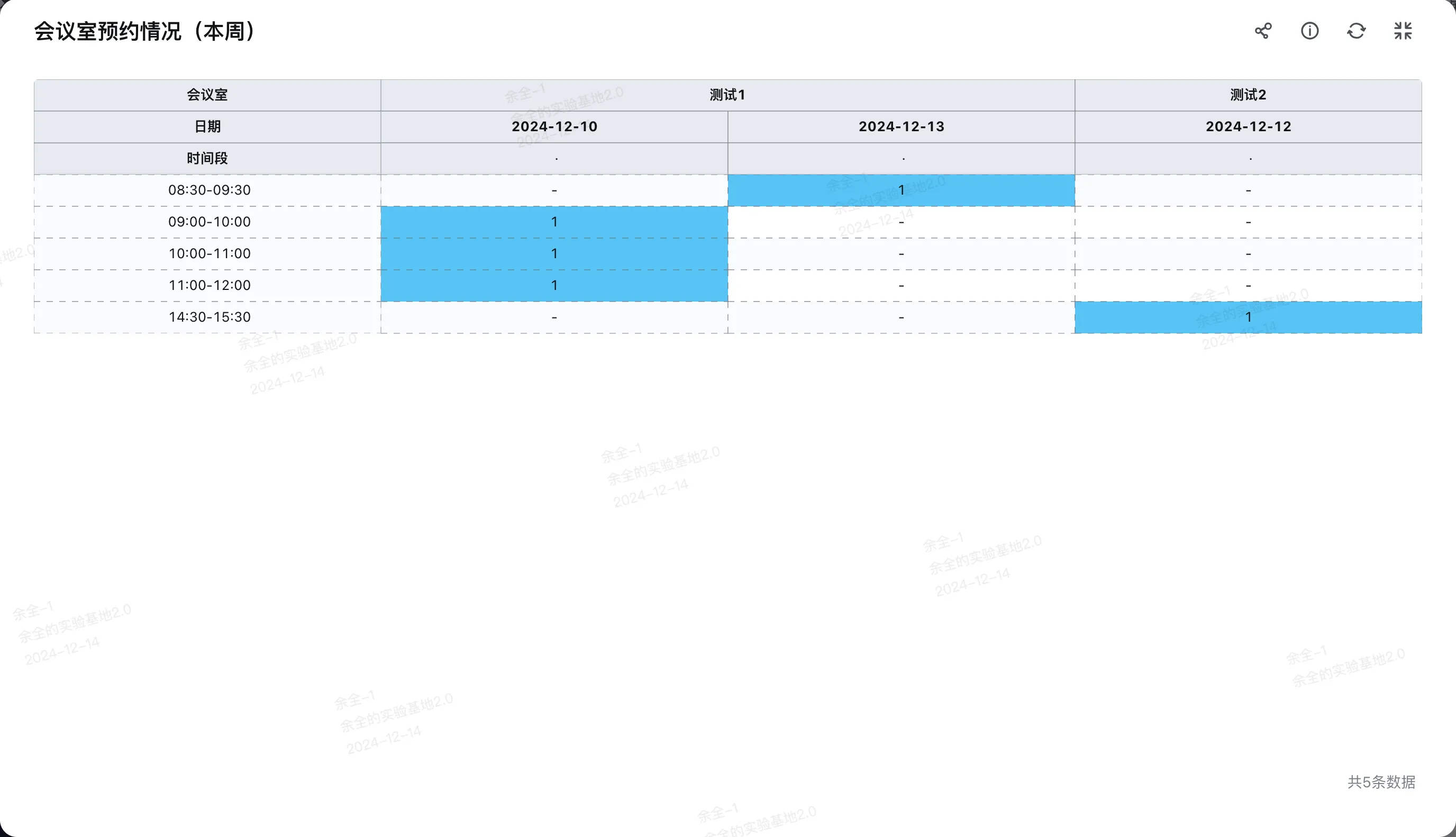

车间作为制造企业的核心战场,传统管理依赖班长口头调度和纸质单据,信息滞后和误差积累导致效率黑洞。OA系统介入后首先解决的是信息透明化问题——比如工单状态实时更新、设备异常自动预警、物料短缺提前提示。但更深层的价值在于流程的自动化重构,像工序汇报数据自动同步到绩效模块,员工不再需要重复填报工时。然而很多企业实施时犯了个错误,把OA简单当作电子公告板使用,未能将生产规则转化为系统逻辑。举个例子,模具更换流程如果缺乏预设审批链,每次都需要主管临时授权,反而增加沟通成本。理想的生产车间OA应该像智能交通系统,既设定标准路线(如质检流程),又允许应急通道(如紧急订单插队),这种平衡考验着系统的柔性设计能力。

2、定制化项目化管理如何匹配制造业多元场景

当企业业务从标准化生产转向小批量定制时,传统OA的固定流程往往成为创新枷锁。定制化项目管理的精髓在于“可配置性”——销售订单自动触发物料需求计算、外协加工环节嵌入质量检测节点。但定制不等于无限自由,需要遵循模块化原则。比如一家电子厂为新品生产线定制开发了试产跟踪模块,却因为未与财务预算系统联动,导致成本超支未被及时发现。这里暴露出定制化的双刃剑:灵活性提升的同时,如果缺乏跨部门数据校验机制,容易造成信息孤岛。值得借鉴的模式是“乐高式搭建”,基础组件(如审批引擎)保持稳定,业务模块(如工艺路线)支持拖拽组合,这样既能快速响应业务变化,又避免推倒重来的开发成本。

3、实施路径中的隐形陷阱与应对策略

不少企业把OA实施视为IT部门任务,实际上这应是业务驱动型工程。最典型的误区是“功能堆砌症”——盲目添加考勤、报销、文档等模块,却忽视主线流程的打通。比如采购申请在OA审批后仍需手工录入ERP系统,这种断点使系统价值大打折扣。另一个陷阱是移动端体验缺失,车间主任需要端着手机跑遍生产线填写数据,复杂的操作界面直接劝退一线员工。成功的实施往往始于痛点地图绘制,先梳理出跨部门协作最频繁的三大场景(如订单变更、质量追溯、设备报修),用OA系统打通这些关键链路,再逐步扩展外围功能。同时建议采用“双轨并行”过渡期,保留原有纸质流程作为备份,等系统运行稳定后再全面切换。

4、未来趋势与企业行动指南

随着低代码技术和AI算法普及,OA系统正从“流程自动化”向“决策辅助化”演进。比如系统能根据历史数据预测设备故障周期,自动生成预防性维护工单;或者通过自然语言处理,将工人语音汇报转化为结构化数据。对于中小企业,建议采取“轻量启动、迭代优化”策略——优先部署移动工单和库存管理模块,三个月后再引入质量追溯功能。而大型企业可探索数字孪生应用,通过OA系统映射物理车间的实时状态。但无论技术如何演变,核心始终是回归业务本质:OA系统是否让订单交付更快、质量波动更小、员工负担更轻?定期用这三个问题检视系统价值,比追逐技术热词更有实际意义。

当行业同质化竞争加剧时,制造业的胜负手往往藏在管理细节中。一套能与业务共生长的OA系统,或许正是拉开效率差距的那块关键砝码。

轻客CRM

轻银费控

生产管理

项目管理