车间数据采集方案,MES系统实时监控

轻流

·

2025-10-11 17:41:51

阅读205次

1、为什么车间数据与实时监控是智能制造的“氧气”

2、车间数据采集:给沉默的设备装上“发声器”

- •

设备层:通过IoT网关抓取PLC寄存器数据(温度、压力、转速),老旧设备加装振动传感器拾取异常频率 - •

操作层:扫描枪录入物料批次,工控平板触控报工,替代纸质流转卡 - •

系统层:MES与SCADA系统打通,将分散数据汇聚成时间序列数据库

3、实时监控的价值:让问题在爆炸前被“拆弹”

- •

毫秒级响应:设备报警信号需在300ms内触发MES指令,否则高速产线已产出废品(如玻璃切割线) - •

逻辑预埋:监控规则需预置因果关系链(如“振动值>5mm/s + 电流波动>10%”=轴承故障预警)

4、系统选型避坑:别被“伪实时”和“假采集”忽悠

- •

伪实时系统:数据刷新率>5秒(实际是定时轮询),无法拦截瞬时故障 - •

表单式采集:用电子表格替代人工录入,未对接设备底层信号

- •

边缘计算节点:在车间就近处理数据过滤(如只上传异常片段) - •

协议泛化能力:同时兼容OPC UA、Modbus TCP、CANopen等工业协议 - •

断网续传机制:网络中断时本地缓存72小时数据

5、实施中的反常识:人比技术更难“对接”

- •

哪三个指标直接关联营收?(如OEE、一次合格率) - •

异常数据谁来处理?(需指定“数据责任人”) - •

看板刷新给谁看?(操作层/管理层视图分离)

6、未来演进:从监控现状到预测未知

免责申明:本文部分内容通过 AI 工具匹配关键字智能整合而成,仅供参考,轻流不对内容的真实、准确、完整作任何形式的承诺。

如有任何问题或意见,您可以通过联系官网客服进行反馈,我们收到您的反馈后将及时处理。

相关推荐

推荐产品

轻客CRM

轻客 CRM 是为中小企业提供的客户管理解决方案,能自动识别线索、管理客户信息、实现订单流程线上化,支持多终端移动办公,具有成本低、灵活高效等特点。

轻银费控

轻银费控系统-银企直连是一个帮助企业解决费用报销、支付、预算控制等问题的系统,支持数据化管理、自动化审批流程、银企直连,提高财务效率。

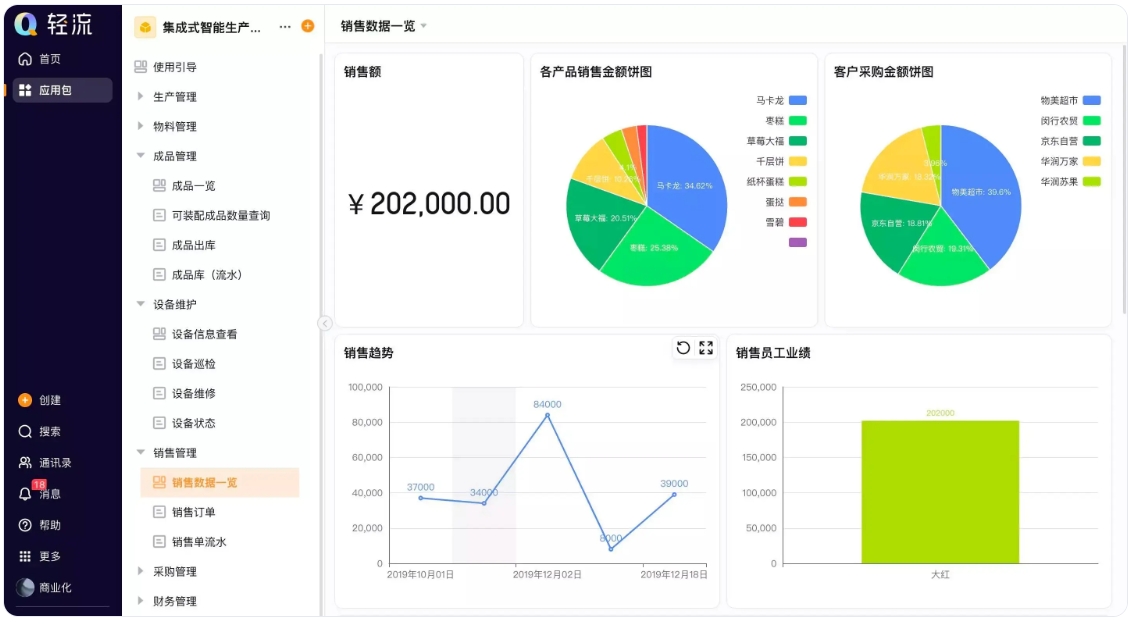

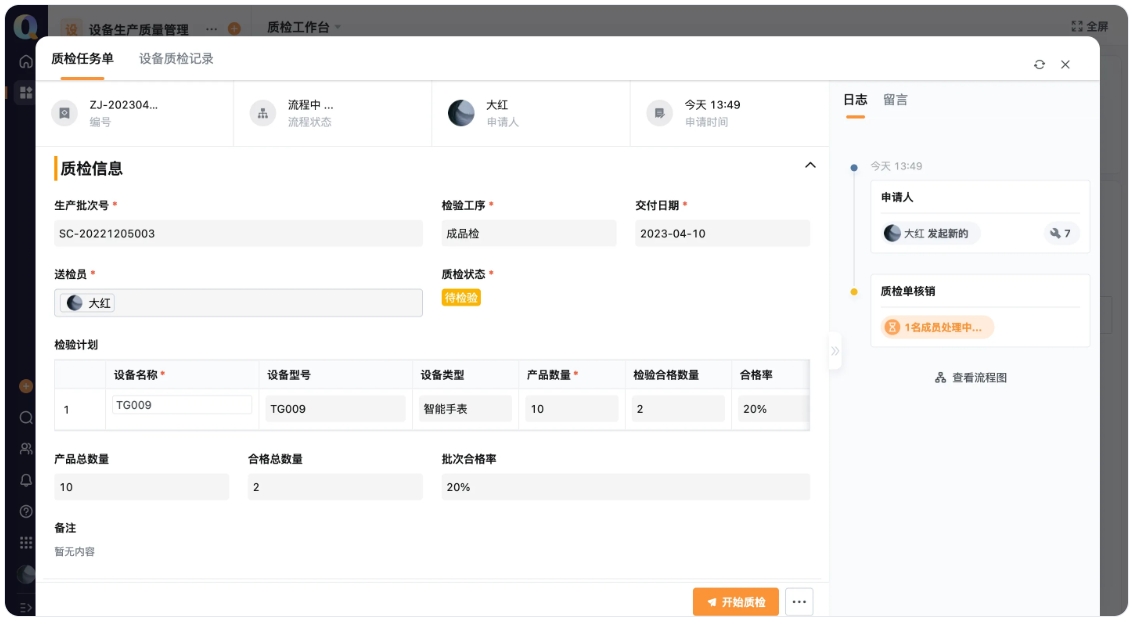

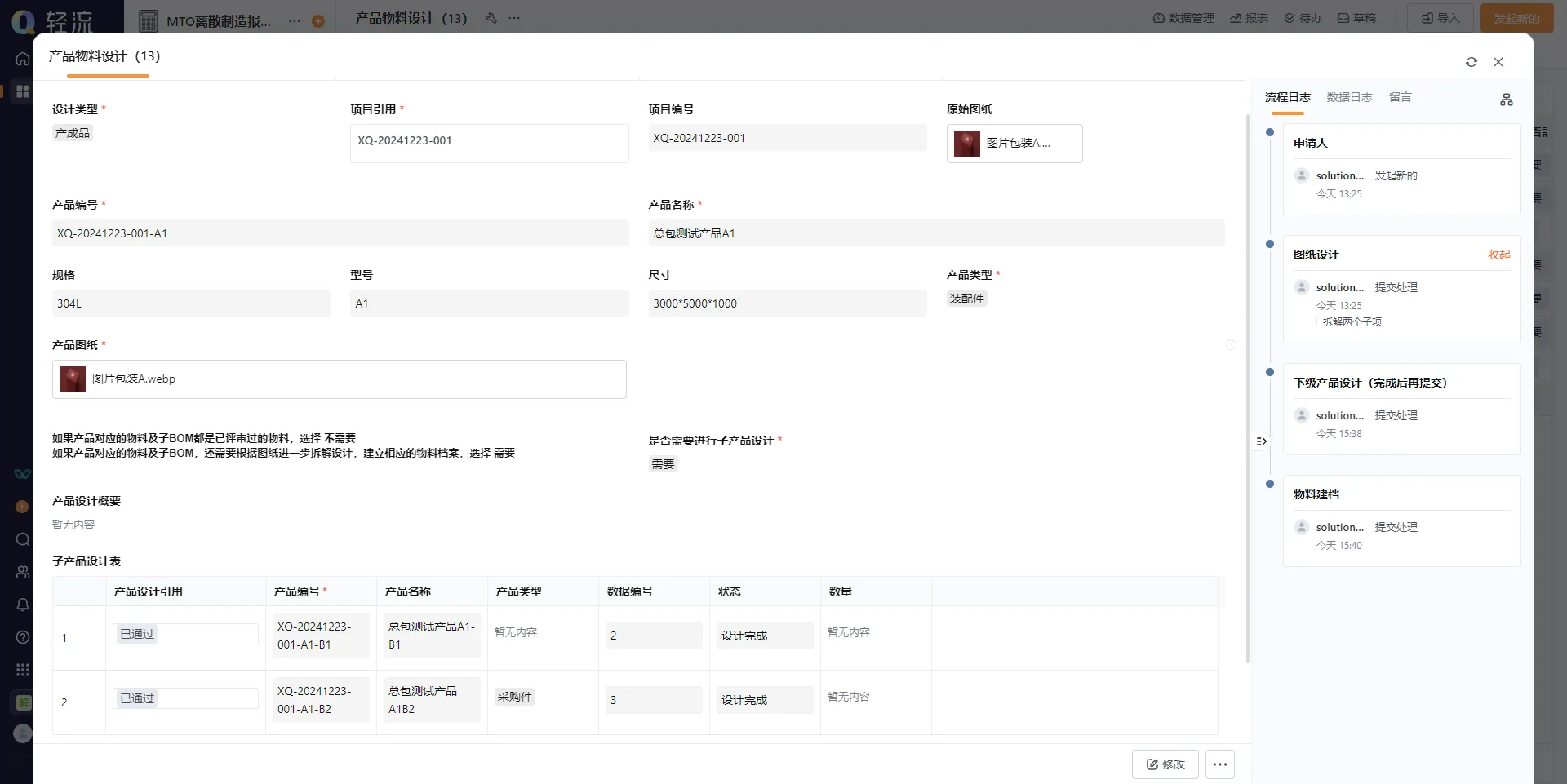

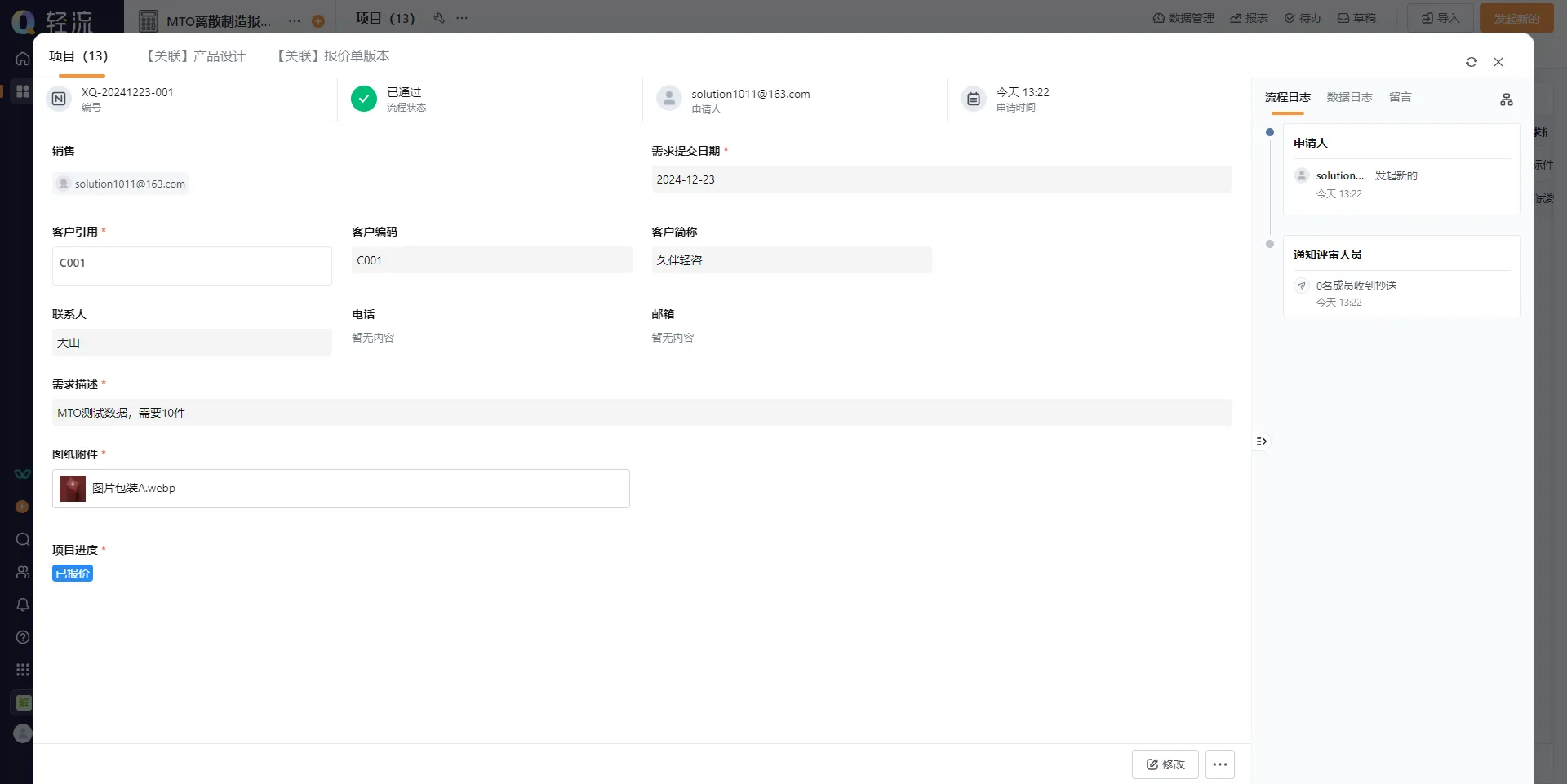

生产管理

适用于汽车零部件、电子电器、航空航天、医疗器械、五金制品等制造领域。以销售订单启动流程,经生产计划、生产各环节、装配质检、质量检验、财务回款和售后,优化计划排程,提高效率、质量,加强物料管理。

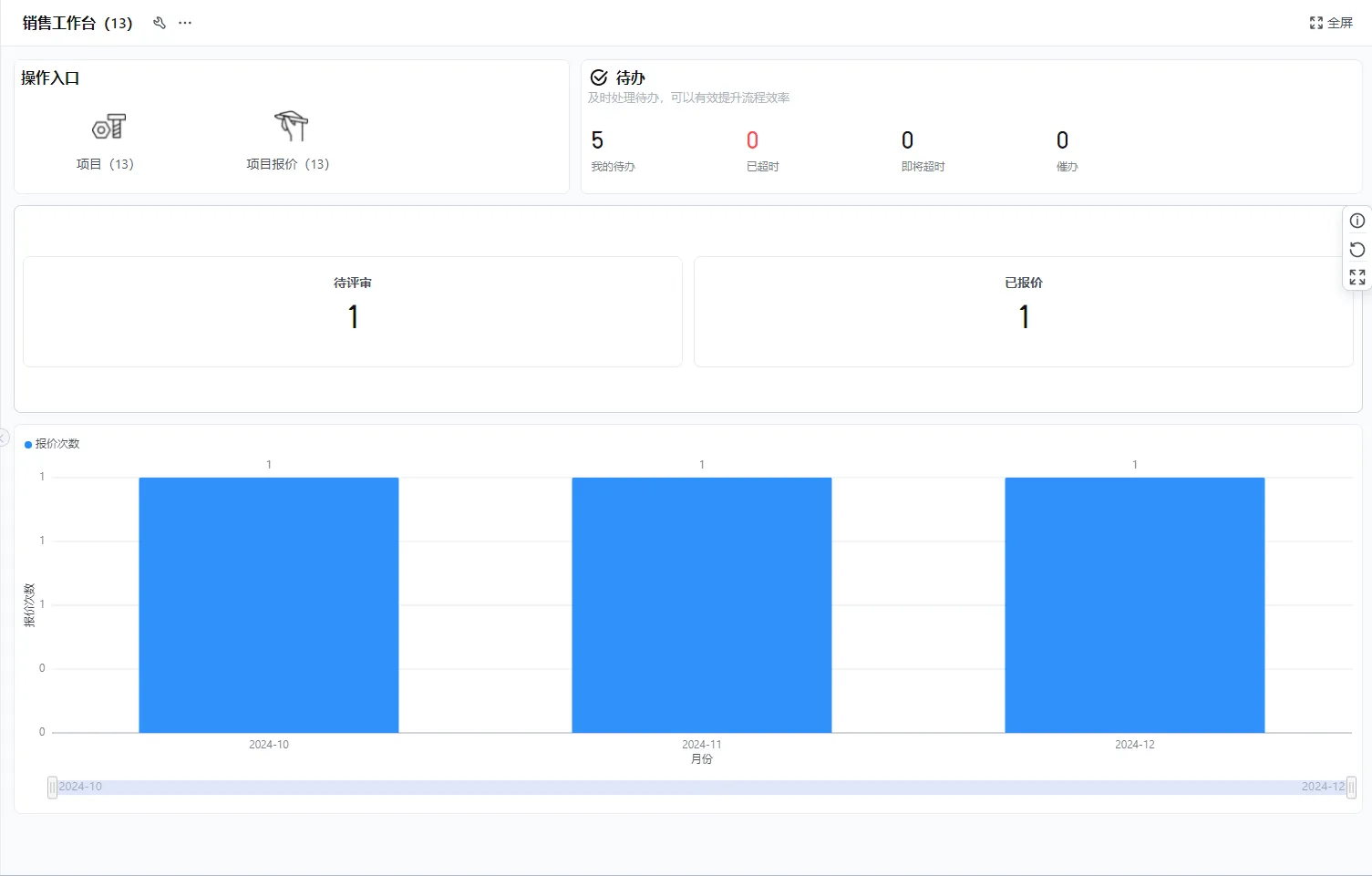

项目管理

工程项目管理系统适用于各类建筑工程新建、改建和扩建。可优化流程、促沟通协作、控成本、保质量安全及支持决策。实现思路是与相关方沟通,了解需求痛点,收集整理数据,评估现有模式。

人事管理

系统按HR高频工作搭模板,含招聘、员工、调转岗、薪资、考评管理模块,覆盖全流程,可灵活配置,提效决策。

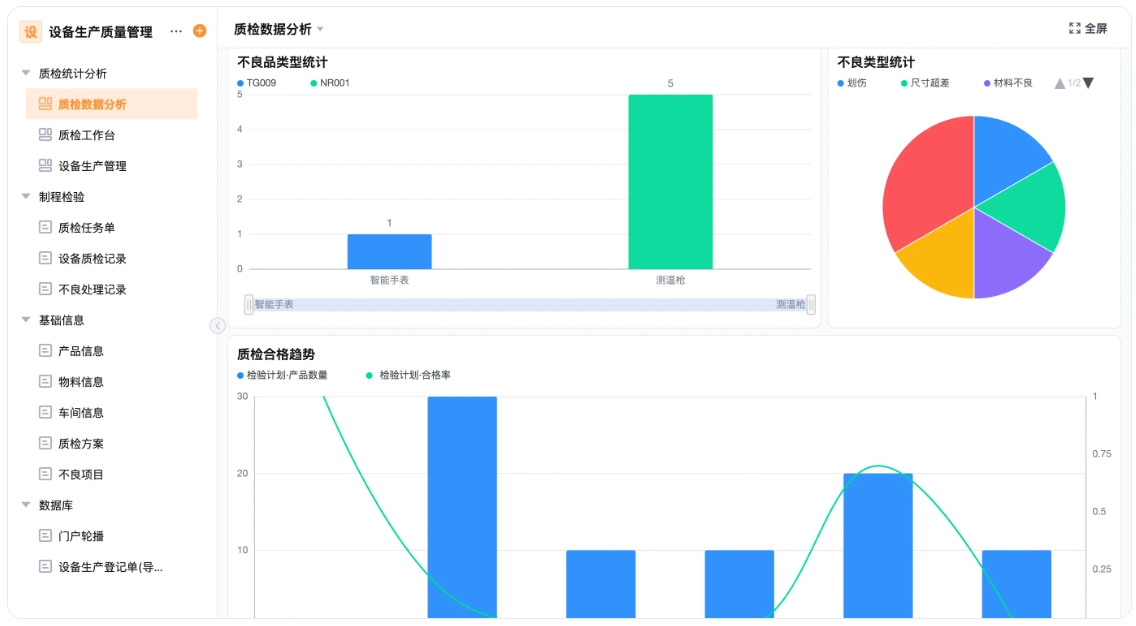

设备巡检

适用于设备点检、保养、维修、配件管理及工装、样件校验管理,可实时分析单据处理完成率和及时率。效果是在手动巡检基础上实现自动工单触发,有实时分析看板。思路是维护台账、方案,生成工单并处理、统计相关情况。