库存控制方案设计,仓库管理十大原则

1、库存控制与企业命脉的隐形关联

许多企业主在初次接触仓库管理时,常简单认为“东西管好不丢就行”,但库存控制的实际内涵远非如此。尤其对中小企业而言,库存不仅仅是货架上的物品,更是资金流动性的实体表现形式,直接关系到企业的现金流和运营效率。一套科学合理的库存控制方案,不仅能避免因缺货导致的客户流失,更能减少因积压带来的资金浪费,这背后需要系统性的设计思维而非零散的经验堆砌。传统管理依赖人工记账和主观判断,往往导致“旺季缺货、淡季爆仓”的恶性循环,而现代库存控制的核心在于通过可量化的规则和预见性的策略,将不确定性转化为可控风险,使仓库从成本中心转向价值中心,这种转变对企业竞争力提升是深远的。

2、为什么方案设计需优先于技术工具引入

企业在规划库存管理时,常陷入“先买软件再说”的误区,但工具本身并不能解决流程缺陷。库存控制方案设计的本质是制定一套与企业业务模式、产品特性和运营节奏相匹配的管理规则。例如,高频快消品适合采用“先进先出”原则并搭配较高安全库存,而高价值定制类产品则需强调“专料专用”和更低库存水平,这些策略必须在系统上线前明确。许多企业投入重金引入WMS系统却效果不彰,根源往往在于用技术手段掩盖流程短板,甚至将低效流程固化。一个好的设计方案应包含库存分类标准、补货触发机制、异常处理流程等核心要素,它们共同构成企业库存管理的“操作手册”,确保任何技术工具都能在精准框架内发挥作用。

3、十大原则如何渗透至日常管理细节

仓库管理十大原则并非抽象理论,而是直接影响操作效率和成本的控制点。例如“锁定库位原则”要求每类物料固定存放位置,这不仅减少拣货时间,更避免了交叉混淆导致的发错货风险;“门禁原则”通过严格控制人员进出,既保障物资安全又减少不必要的干扰。这些原则中,“先进先出”和“账物卡一致”最常被提及却最难坚持,因其需要严格的流程纪律和系统支持。尤其当企业业务快速增长时,临时堆放、随意取用等习惯往往打破原则约束,最终导致库存数据失真。理解原则背后的逻辑——比如“日事日毕”是为了避免问题累积形成管理债务——比单纯背诵条文更重要,这才是原则能真正落地的关键。

4、方案与原则的协同如何创造实际价值

将库存控制方案与管理原则结合时,会发现它们存在深刻关联。例如方案中设定的安全库存水平,需依赖“定期盘点”原则提供准确数据支撑;而“专料专用”原则则需要方案在采购环节就进行订单匹配设计。这种协同的价值最终体现在两个维度:一是降低隐性成本,如减少呆滞库存处理损失和避免紧急采购溢价;二是提升客户满意度,通过更可靠的交付周期增强口碑。尤其对多SKU或季节性波动明显的企业,这种协同能形成动态调节能力,使仓库不再是静态存储点,而是响应需求的缓冲池。值得注意的是,这种协同并非一劳永逸,需随业务变化持续调整,比如引入新品或切换渠道时,方案和原则均需重新评估。

5、避开执行过程中的常见认知陷阱

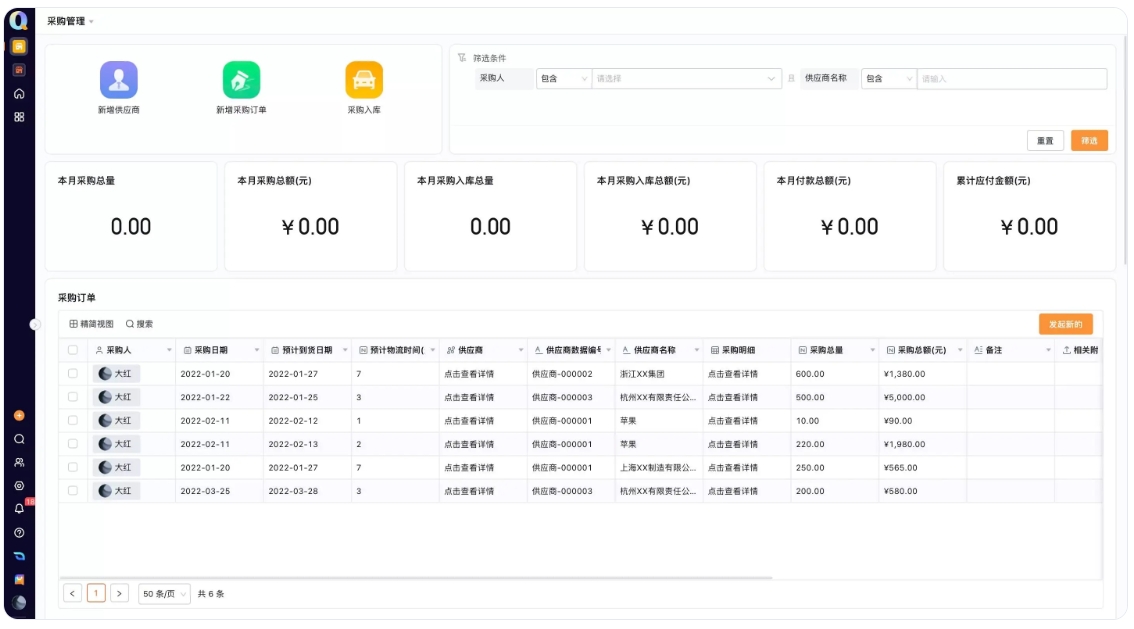

数字化转型中,企业常误将库存管理优化视为纯技术项目,忽视人与流程的适配。最常见陷阱是“过度自动化”,在流程未优化前强行推行自动化设备,反而放大原有低效。另一误区是“绝对零库存”追求,忽视供应链现实约束盲目压库存,导致缺货损失远大于节省的持有成本。此外,许多企业将库存管理 solely 视为仓库部门职责,未与采购、销售、财务形成联动,导致信息孤岛和目标冲突。真正有效的执行,需将库存控制理念渗透至组织各环节,例如销售需理解促销活动对库存压力影响,采购需关注到货准时率而非仅价格,这种跨职能协同才是库存优化的本质。

6、从底层逻辑构建管理韧性

库存管理的更高价值在于通过数据沉淀发现经营问题。例如,长期滞销品反映产品市场匹配度偏差,频繁缺货可能预示需求预测机制失效。因此,好的库存系统不仅是管理工具,更是决策支持系统。它帮助企业识别畅销与滞销模式,优化产品结构,甚至指导研发方向。这种从被动应对到主动规划的能力,是现代企业供应链韧性的核心。尤其在后疫情时代,不确定性成为新常态,库存管理需在效率与弹性间寻找新平衡,这要求管理者具备更系统思维和前瞻性布局,而非仅关注眼前成本。毕竟,仓库里的每一个数字背后都是客户承诺和资金流动,管好库存就是在管企业未来。

轻客CRM

轻银费控

生产管理

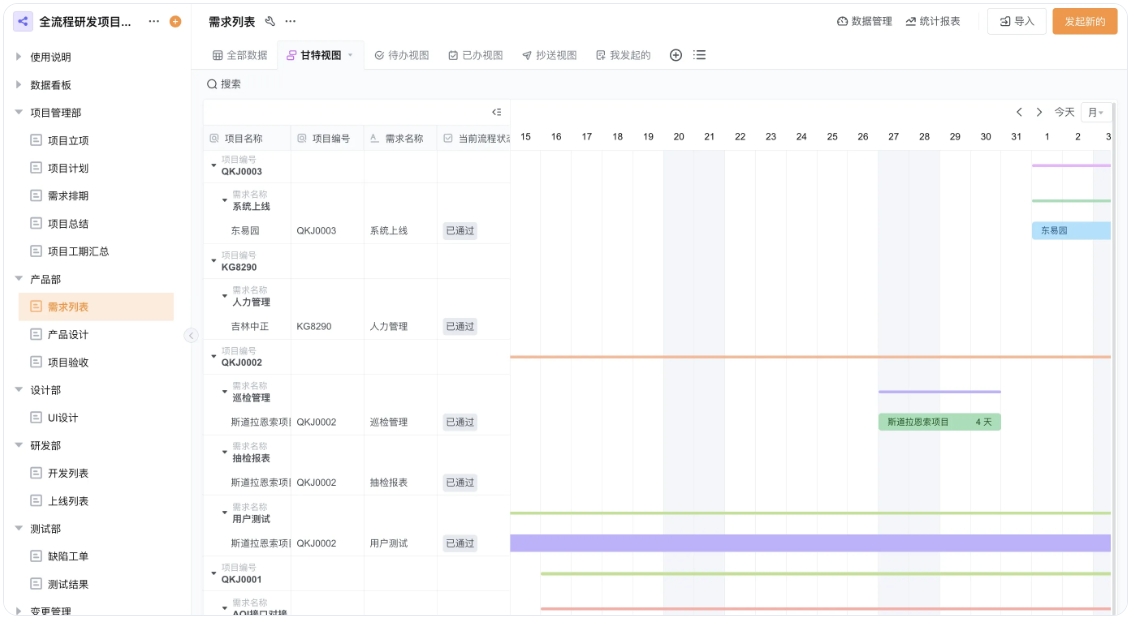

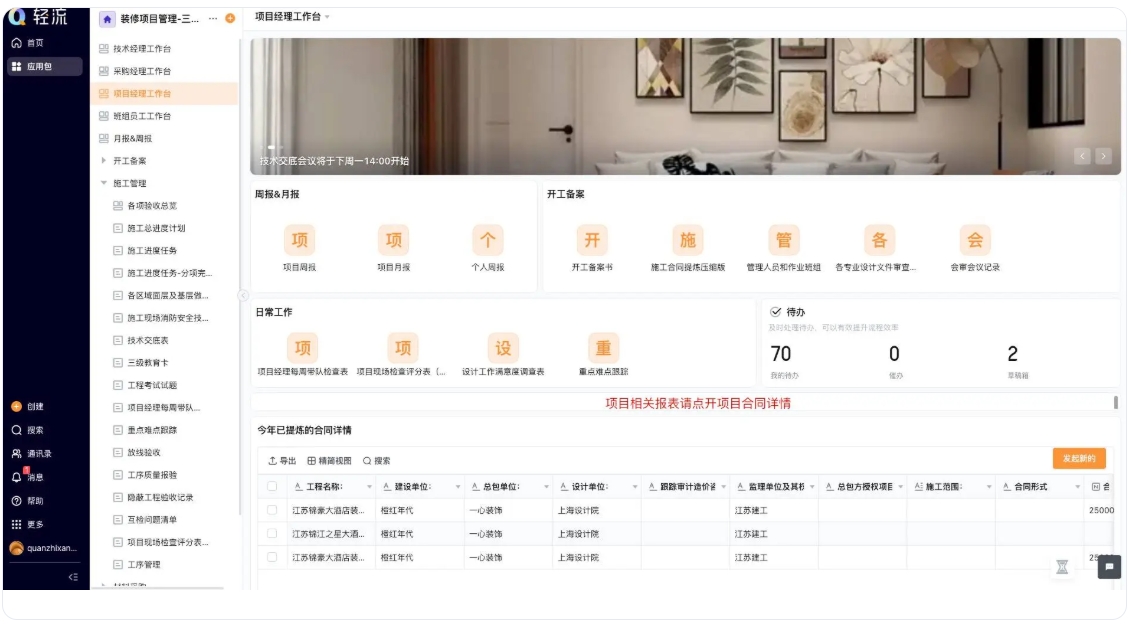

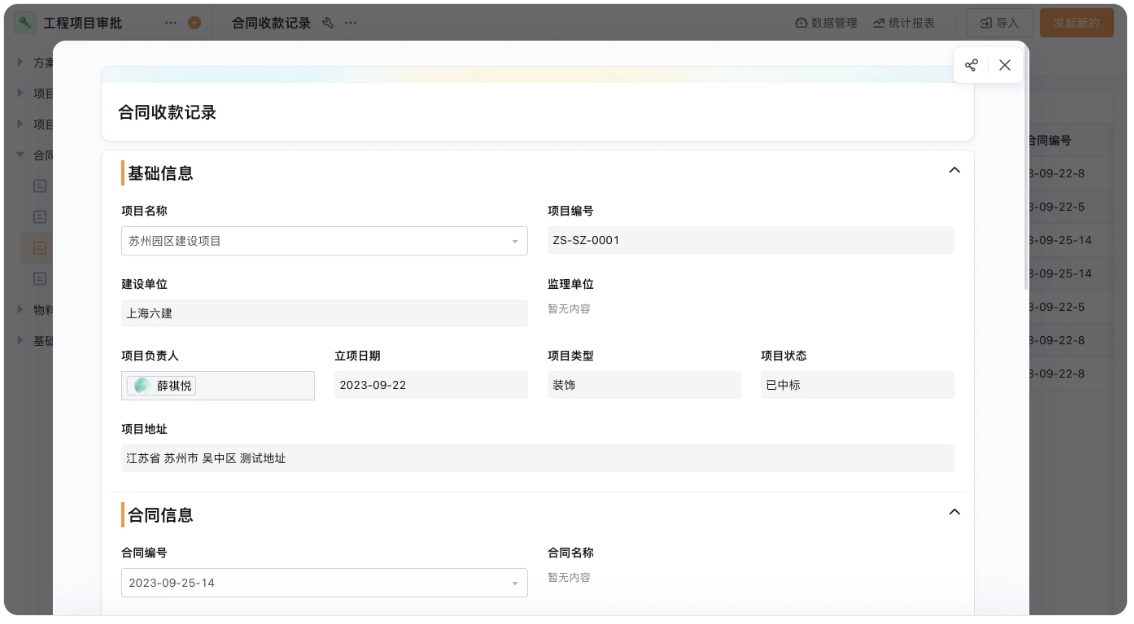

项目管理