产品是制造企业的经营核心,而产品的品质质量则直接影响企业能走得多远。

企业质量管理不仅意味着生产出没有缺陷的零件或产品,也意味着不断追求卓越,确保组织在保持现有状态的同时仍持续改进。

但在实际的质量管理中,许多企业仍存在以下问题:

1、检验步骤繁多

生产过程的检验步骤多,需要耗费大量精力,且质量信息处理、流转效率低;

2、流程不规范

对于过程中的质量把控缺少规范的流程管理,如抽样流程管理、质量事故的记录;

3、投诉处理不及时

客户投诉没有及时记录留档,无法快速获取和识别客户需求;

4、忽视质量改进

生产制造过程中质量信息的统计分析能力薄弱,导致反馈缺失、难以优化现有流程

针对这些问题,轻流依托无代码技术,搭建出 QMS质量管理系统,全面覆盖制造业质量管理流程中检验管理、样品管理、质量事故管理、投诉管理等板块,无需IT人员支持,也能自由定义企业管理系统,高效管理,易上手、可落地。

文末附 制造企业质量管理 客户案例;评论区附 免费试用入口

预设标准化检验方案,精准分类检验管理

一般生产过程检验包括首件检验、流动检验和完工检验三种形式。许多制造业企业在实际的检验过程中没有规范化的流程操作步骤,常常耗费了大量时间精力,但还是会偶有瑕疵品混入成品中。

为了解决这一问题,轻流QMS质量管理系统内预设了“质检方案”应用包,企业可以根据实际需求将标准化的质检方案以及需要安排的检验项目提前设置其中。

预设好之后,检验人员在检查中即可直接选择规定方案,检验项目类别、名称、方法以及分析方法等信息自动填充,帮助工作人员高效完成标准化的检验操作。

此外,轻流QMS管理系统按流程,将检验管理拆分为“来料检验”“工序检验”“产品检验”“发/退货检验”四个模块,每一检验的数据信息将自动统计至对应模块的数据看板中,帮助企业精准掌控不同流程阶段的检验状况。

清晰记录投诉事故,高效复盘集中改进

当瑕疵品被贩卖给客户后,对于企业来说,最佳的补救措施除了及时响应,积极沟通,将客户不满情绪降至最低外,还要能够留留存记录每一次的投诉具体情况,方便后续针对性复盘改进。

工作人员通过轻流QMS质量管理系统,产品销售过程中遇到的产品质量问题和客户投诉均可录入系统。

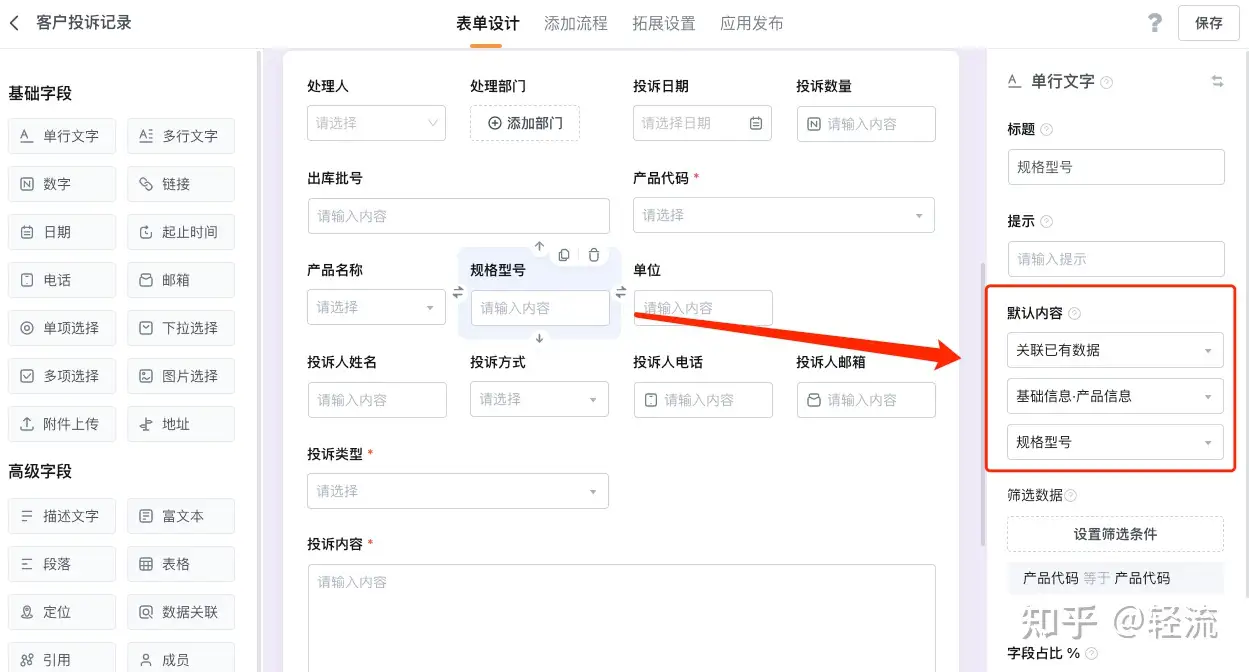

利用轻流的“关联已有数据”技术,产品名称、规格型号等内容自动填入,企业还可以根据业务需要自定义设计调整表单内容及流程。

可视化分析数据,PDCA持续优化

产品检验管理的目的不仅是为了让每一个售卖出去的成品都是合格品,更是为了不断减少不合格品的数量,降低浪费成本。

要想实现后者的效果,企业就不能仅停留在严抓检验规范流程,要能够将一次次的检验数据利用起来,挖掘数据背后的价值,做出针对性的优化调整。

企业可以根据实际需要自定义设计数据看板,看板内的数据信息自动更新,点开看板,了解到的就是当下最新的检验数据情况。

以轻流服务的高新技术企业仙工智能为例,针对售后服务中客户寄回的不良品,质量部门通过系统中留存的数据,可追溯产品生产过程中的各环节是否按标准操作,进一步分析产品质量原因,判断不良品是由于生产质量、生产设计、还是零部件供应商问题导致的,并通过系统记录问题处理结果,提交工单至对应责任部门处理。

相关客户案例:

制造企业——首帆动力科技股份有限公司

首帆动力这家公司目前所有的质量控制,全部轻流系统中进行,并且和MES系统完美整合,大大提升质量部门工作效率。

拿来料检验场景来说,现在供应商来料采购入库后,根据轻流系统设定的免检和检验标识,系统自动推送质量部来料检,来料检异常反馈给采购 部判定,生成VDCS报告,自动微信推送供应商来料检验情况。检验过程中的图片、报告、模块程序等全部在轻流中记录,业务员按权限随时自助查询。

若在来料检验中出现小问题,采购与供应商协商是否可以让步接收时,通过系统自动启动让步流程,由质量、技术、生产多方会签后,让步接收后,供应商给到整改费用,进入财务记账,流程闭环结束,并自动生成供应商年度绩效数据。整个质量问题监控整改过程规范可控,避免多方责任推诿扯皮。

对于质量部门来说,要想根本厘清指责范畴,做好跨部门协调,帮助企业做好问题归因,最大化工作价值,好的数字化系统能给到很大的助力作用。

轻流QMS质量管理系统是针对生产过程中整个质量体系的管理监控,帮助企业提高生产及质量管理的效率。此外,轻流QMS的底层平台为无代码开发平台,不仅支持企业灵活调整,企业还可以在平台内搭建生产管理、进销存管理等诸多应用,并打通其间的数据信息,高效管理,最大化发挥软件价值。

Leave A Comment?

You must be logged in to post a comment.