Andon系统(也称“安灯”、“暗灯”),最早起源于日本丰田汽车公司,用来实现 “立即暂停制度” ,以即时解决质量问题。Andon作为生产全过程组织的一个辅助工具,能实现快速的信息传递、申请呼叫、实时显示、统计分析、报表生成等,就工序作业、设备故障、物料短缺、质量问题、工艺问题、安全情况等过程进行实时的信息传递和管理,对生产全过程构成支撑。

Andon系统对企业的意义:

- 1、提升生产现场管理水平,推动企业精益化生产的施行

- 2、建立生产异常状况的处理机制,标准化处理生产异常事故

- 3、生产现场异常信息反馈流程优化

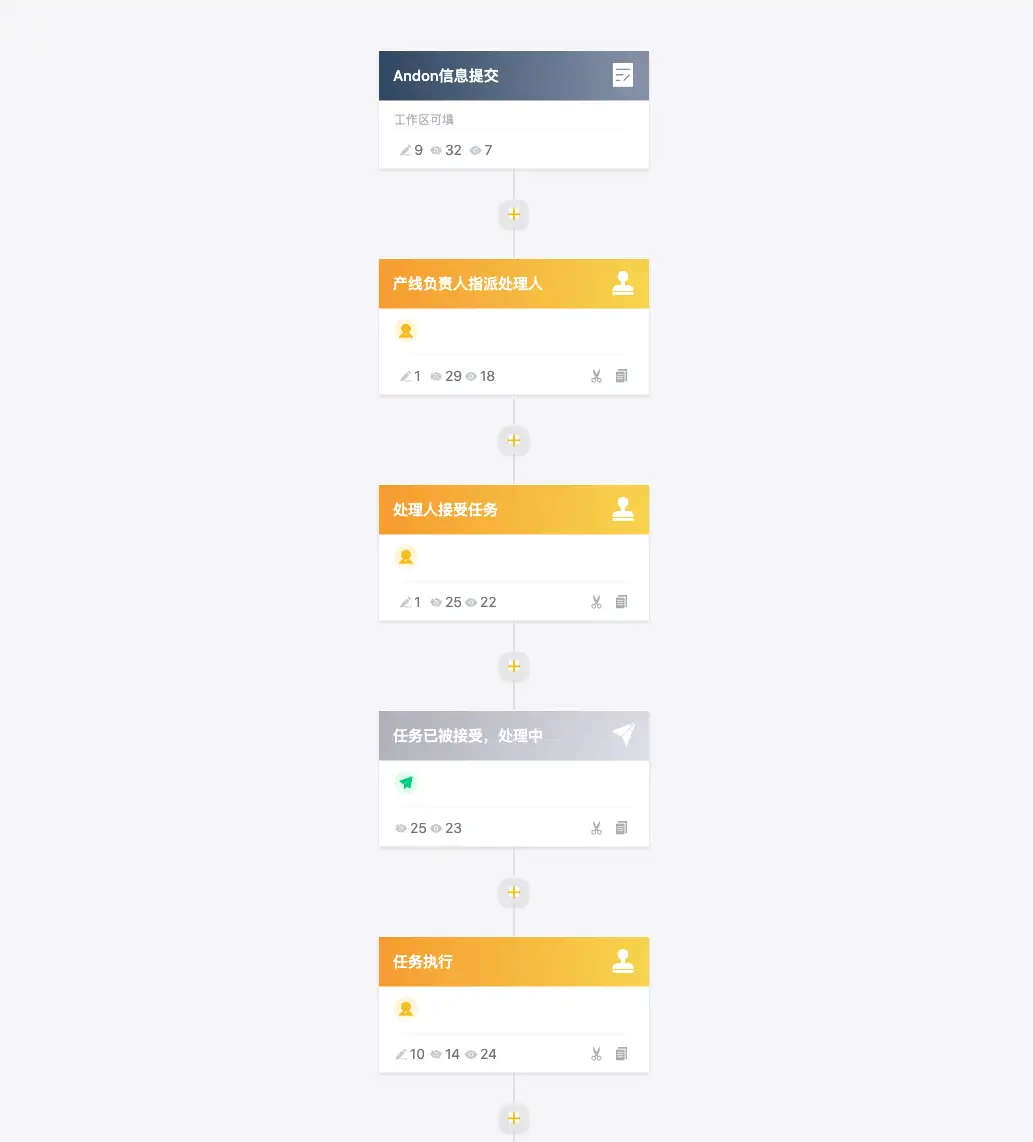

Andon系统的搭建需要企业耗费一定的人力物力资源,且非专业人员可实现。轻流针对企业这一痛点,研发出了一套简便上手低使用成本的Andon系统,可记录问题提报人、提报部门、提报时间以及事故内容、事故等级等。

轻流的Andon可以对任务进行指派,清楚显示任务发布人、发布日期、任务类型、任务清单等信息,让每一个任务都落实到专人负责,避免推责情况的出现。

任务执行人在完成任务的过程中,也可以登录轻流系统进行工作细节的记录,任务执行人姓名、执行结果、任务完成日期、是否逾期、执行情况等内容,方便管理者进一步掌握执行人的工作效率,也便于执行人员自我检查。

轻流的Andon系统自带数据分析功能,无需相关人员手动操作Excel进行分析;相关的报表内容包括累计处理事故、事故频次走向图、事故等级分布图等,让事故信息可视化,为生产制造过程的精益改进提供强有力的数据支撑。

此Andon系统能实现预警的无线传达、问题的可视共享,从预警到解决全程闭环监督,帮助生产管理人员实时监测工厂状况、生产效率,优化时间和异常处理机制,精准管理生产线各类事件,为工厂的高效运营提供实时、高效、精准、便捷管理工具,对生产全过程给予有力支撑。